一、项目背景

挑战

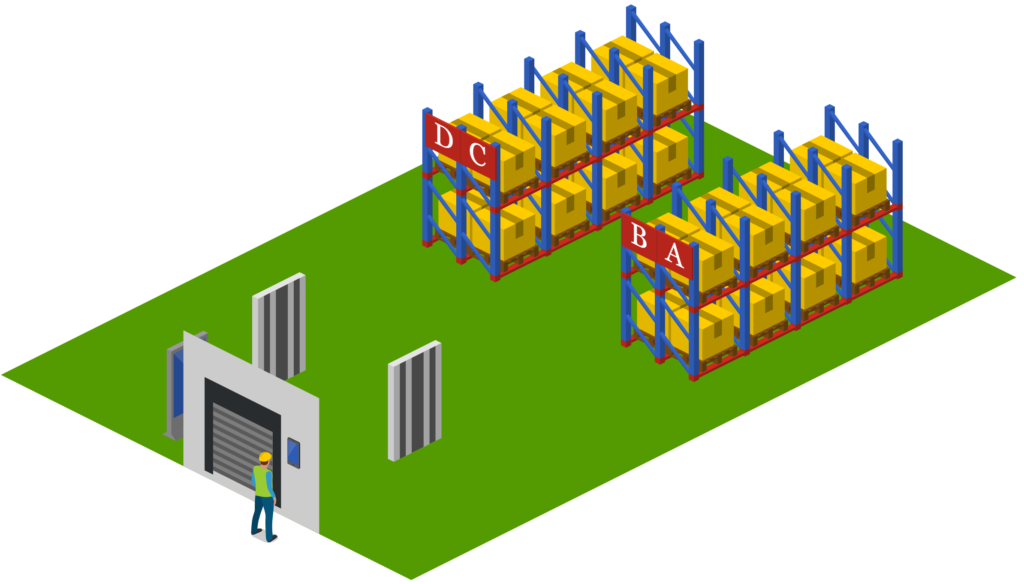

XXXX有限公司的仓库主要服务于风电运营的物料保障。其中,本项目的目标仓库面积将近100平米,布设有11个货架,货架规格为2000mm * 2000mm * 600mm,货物分很多种类,容器有小型料盒,地面设有地堆库位,用于放置大件物品;

仓库有专业信息系统管理,但信息录入发生在现场作业之后,因此库存数据更新滞后。仓库缺少精确的库位管理,导视系统也不够专业。

此外,仓库的智能化程度较低,依然维持着传统的仓库管理模式,效率低下。

目标

- 一期:实现基础无人值守自助领料。

- 二期:接入DeepSeek,实现从”无人操作”到”智能决策”的平滑升级,提升领料需求预测准确率,减少库存积压。

gantt title 项目规划 dateFormat YYYY-MM section 基础建设期 硬件部署 :2025-05, 60d 系统联调 :2025-07, 30d section 能力提升期 AI模型训练 :2025-08, 90d 流程重构 :2025-10, 60d section 价值释放期 无人化运营 :2025-12, 90d 生态扩展 :2026-03, 120d

针对XXXX有限公司发展特点,规划未来形成“中心库 + 二级库(或项目库)”两级布局的特色模式,将一期模式快速复制到各项目库。

二、低成本无人化基础建设

以100㎡的XX仓库为例,SmartWMS通过三阶段改造构建智慧化基础:

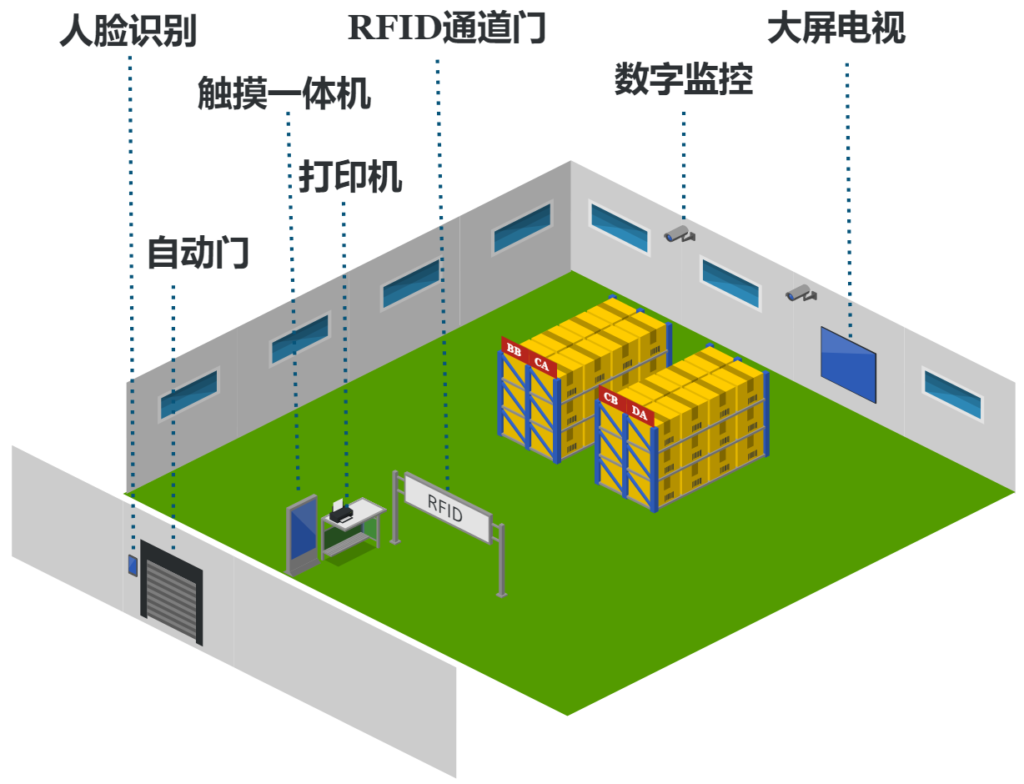

- 复用现有货架与监控设备,实现库位级精准管理。

- 部署触控一体机,动态显示库区热力图与拣货路径,配合导视大屏引导快速定位。

- 加装RFID电子标签、RFID通道门,配合摄像头监控构建威慑网络,捕捉未授权存取等12类异常行为并实时声光报警。

graph TD A[现有设备复用] --> B(货架/地堆区) A --> C(监控摄像头) D[新增必要设备] --> E(RFID电子标签设备) D --> F(触控一体机) D --> G(声光报警装置)

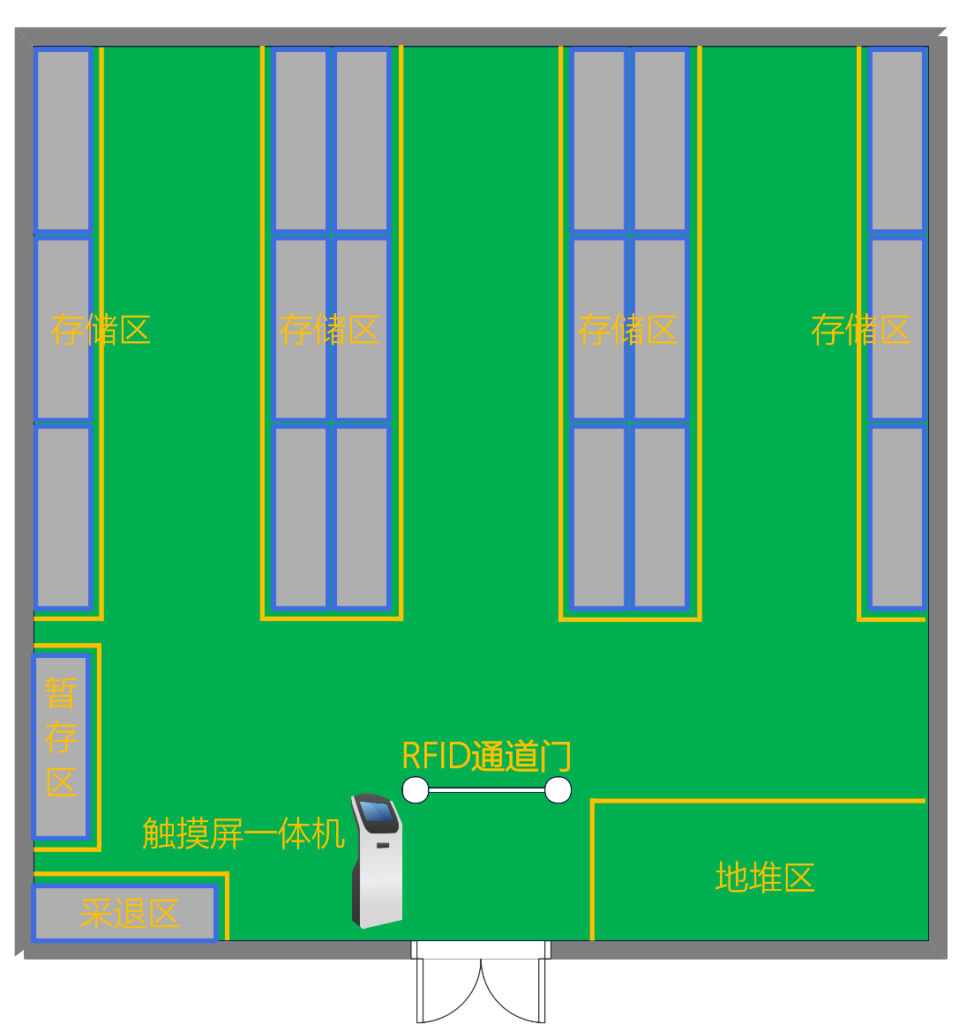

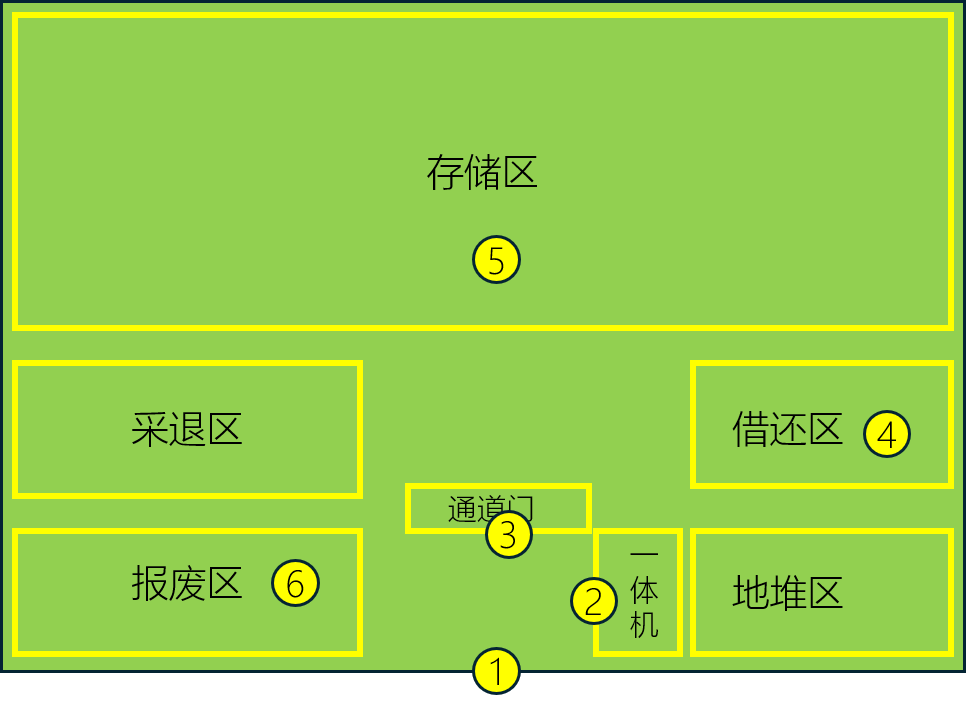

仓库共分为四个库区,分别为存储区、暂存区、采退区及地堆区;

存储区共18个货架;

暂存区设一个货架;

采退区设一个货架;

为提升物料读取效率,设置RFID通道门及触摸屏一体机;

三、核心功能实现

无人值守自助领料模式

领料申请

通过用户录入特定工作项目的工具清单基础数据,系统可以实现通过”工作项目-工具清单-勾选/全选 工具出库-工具申请单“ 自动生成领料申请建议清单,减少了手工逐个录入,省时增效。

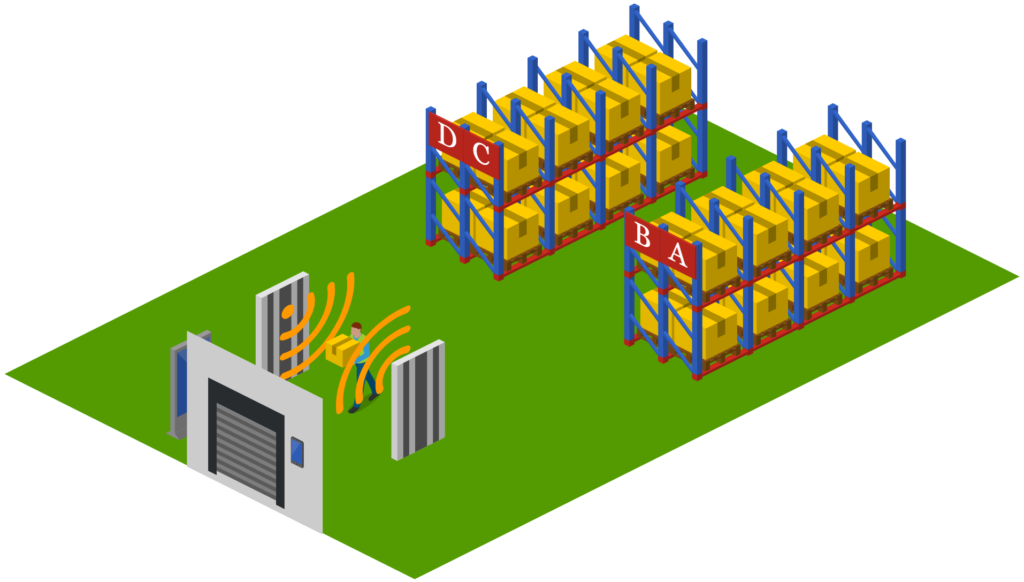

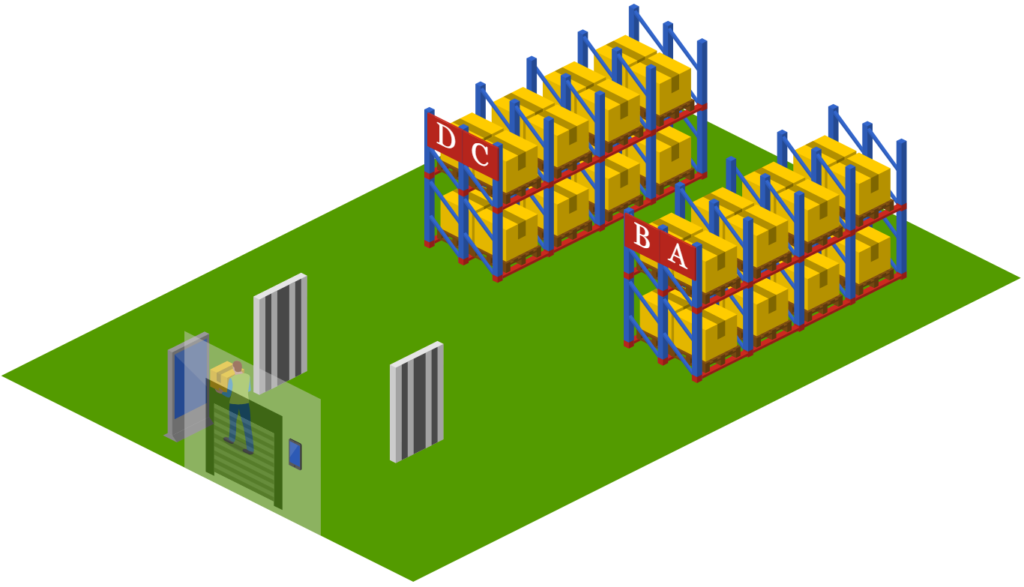

刷脸进门

人脸识别系统与WMS系统实现无缝对接,领料人员到达仓库门口,刷脸鉴权;人脸识别系统访问服务器,调取信息比对;鉴权分人员和时间两个维度,根据系统后台设定而异。

鉴权合法,仓库门自动打开,数字监控同时抓拍领料人员,摄录的视频片段与领料人员的订单绑定,便于快速调阅。

自助领料

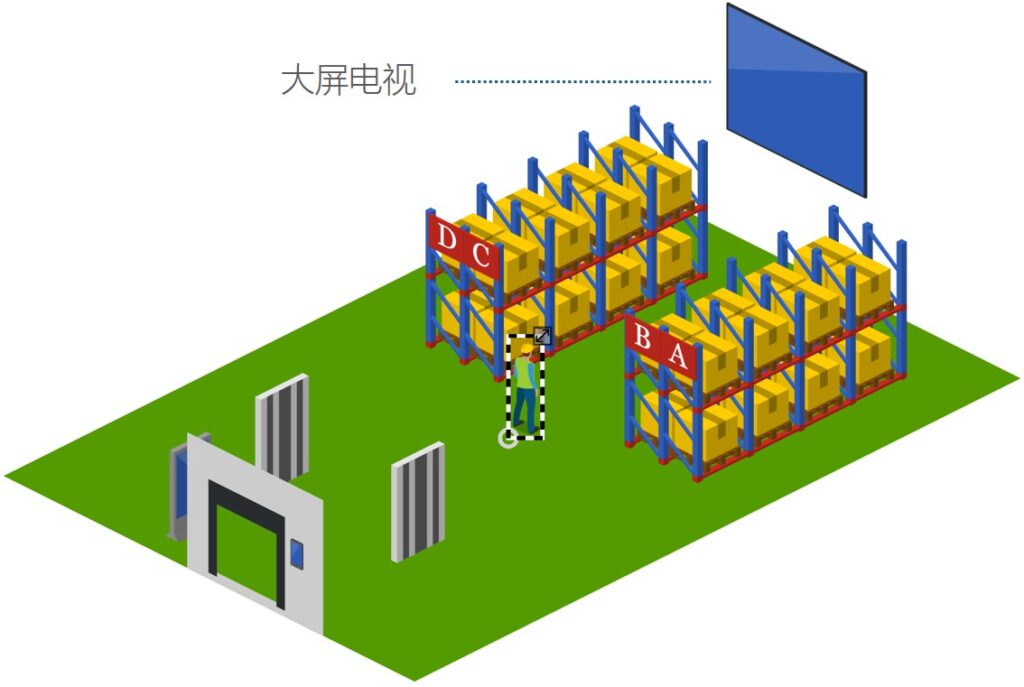

领料人员刷脸进入仓库后,系统根据计划的出库订单,自动展示领料单信息。大屏电视清晰呈现货物名称、规格、数量、库位及图片等详细信息,领料人员根据导视系统快速定位目标库位,直观高效。

RFID通道门自动复核

领料人员拣货完成,经过RFID通道门,通道门自动读取领料人员领取的货物;通道门与WMS系统无缝对接,实时获取到领料单信息,当领料人员拣货完成经过通道门的时候,通道门会比对实际读取的数据和订单数据的差异;当发现有差异时,通道门会发出报警。

再次自助复核

领料人员经过通道门自动复核后,需再次手工复核确认。复核台可以提供有线扫描枪,也可以提供PDA供领料人员扫码复核;领料人员也可以直接一键复核确认;具体的作业流程规范来源于后台的设定。

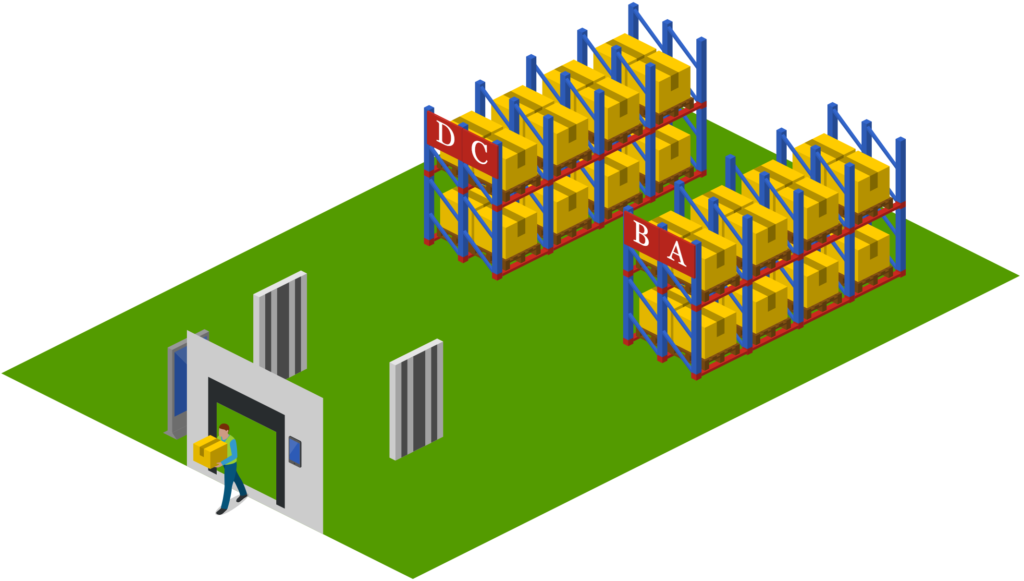

领料结束

领料人员完成复核后,离开仓库,完成本次自助领料。

这种有计划领料模式,真正实现了“智能指引、操作简单、运行高效、安全可靠”的领料体验。

退料

flowchart LR

subgraph pt1 ["自助归还"]

A("退料人员填报退料单") --> B("刷脸入库")

B --> C("通过一体机自助扫码退料,或者直接经过通道门自读读取")

C --> D("将物料放置在“借还区”")

D --> E("离开仓库,结束退料")

end

subgraph pt2 ["仓库理货"]

F("WMS自动生成移库任务单,并推送给仓库管理员")

F --> G("仓库管理员接收移库任务单")

G --> H{"检查退料是否良品"}

H -->|是| I("按照移库任务单指定的库位将退料放置存储区")

H -->|否| J("放置到报废区或其他区")

end

pt1 --> pt2盘点

四、阶段化效益演进

- 一期构建无人值守体系

本方案为了控制改造成本,避免定制开发费用,在确保基础功能的前提下,尽量复用现有设备和资源,且系统提供可扩展接口,支持渐进升级,企业可先行构建无人值守基础能力,待业务稳定后,再逐步接入AI预测等增值模块,实现”小步快跑”的技术迭代。预计改造后仓库人力依赖度降低45%,领料差错率从2.1%骤降至0.3%,且硬件投入控制在传统方案的1/3以内。

- 二期AI升级规划

graph LR A[DeepSeek引擎] --> B(需求预测) A --> C(异常检测) A --> D(智能调度) B --> B1(根据天气预测叶片巡检频率) C --> C1(视频流实时分析操作规范) D --> D1(动态调整库位存储策略)

二期规划接入DeepSeek人工智能引擎,通过分析历史工单数据构建预测模型。例如:当气象预警显示连续大风天气时,系统提前调度叶片巡检包至快速存取区;识别到某型号变流器故障频发后,自动提升相关备件安全库存并触发采购建议,使应急响应速度提升40%。